本篇文章内容由[中国幕墙网]编辑部整理发布:

项目概况

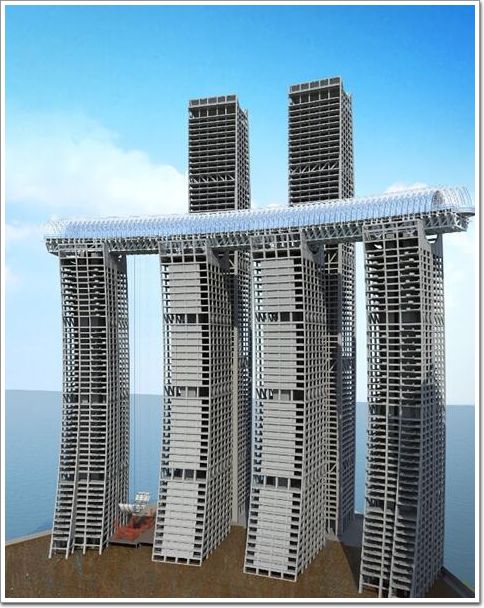

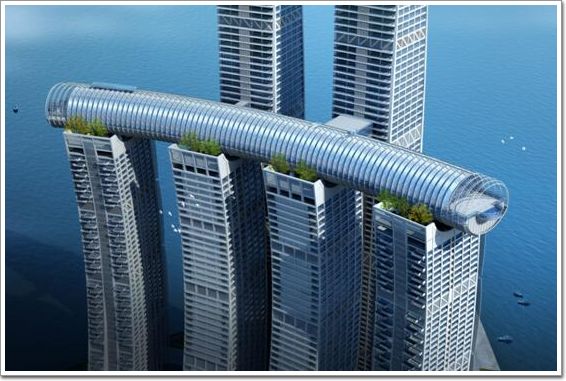

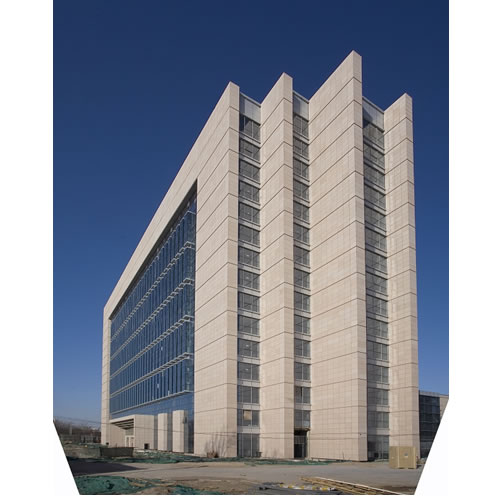

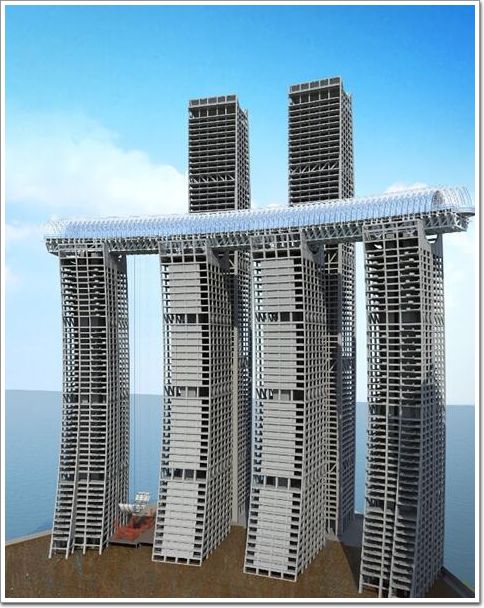

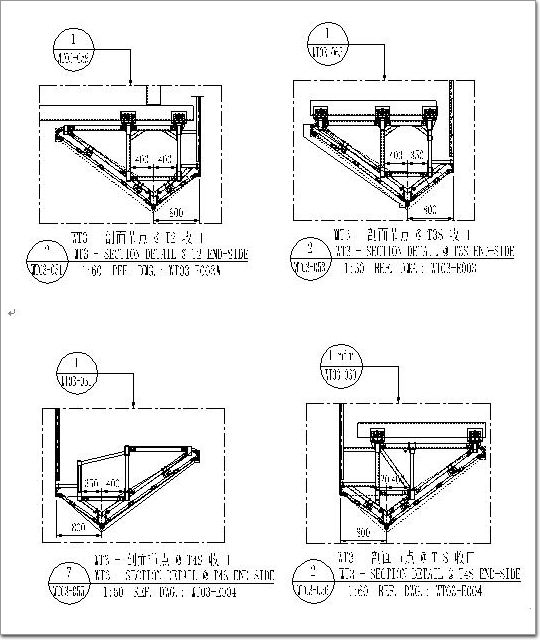

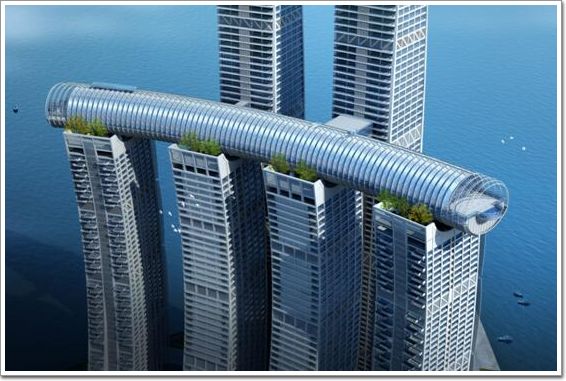

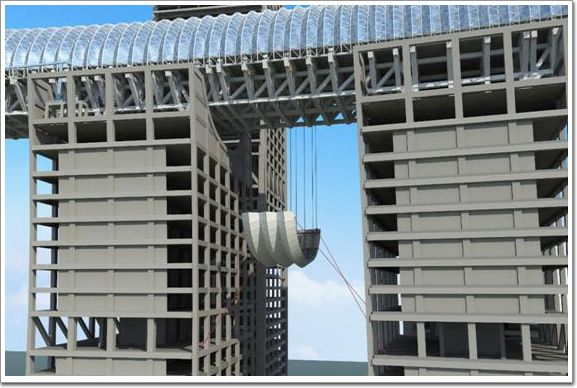

重庆来福士广场位于朝天门广场与解放碑之间,直面长江与嘉陵江交汇口。本项目由五层商业裙楼和八栋塔楼(词条“塔楼”由行业大百科提供)组成,建筑整体规划为帆船造型。在塔顶位置(200多米的高空),通过一座水晶廊桥将四座主塔楼串连起来。在江面上劈风斩浪,气势宏伟(如图1)。我司主要负责此廊桥的幕墙设计和施工。其属于比较复杂的异型幕墙,且安装高度极具挑战,加大了施工难度。因此我司采用BIM技术,运用犀牛(Rhino)平台,协调配合幕墙专业展开各项工作。

(图1)

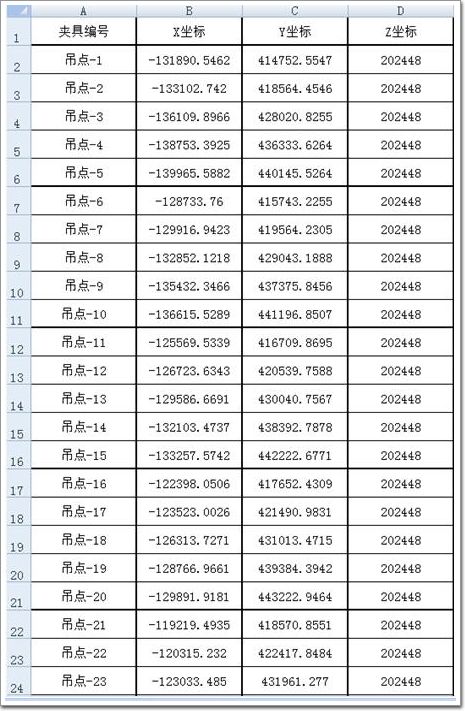

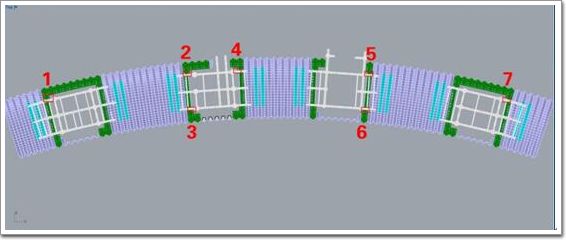

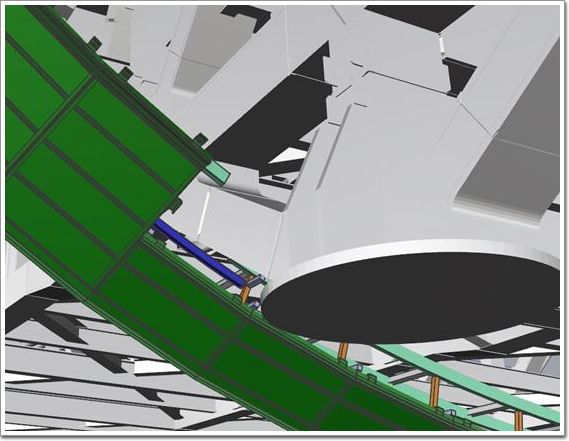

犀牛(Rhino)在众多BIM软件里,因其对于曲线曲面(词条“曲面”由行业大百科提供)的编辑优势、可以提取施工点位坐标、能编辑料单提供给厂家直接生产,所以运用于我们的幕墙行业再合适不过了(如图2)。以下通过BIM平台的几大特征,阐述犀牛在本项目施工中的运用。

(图2)

1、三维可视性

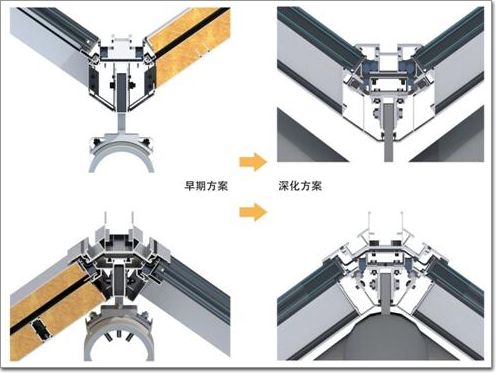

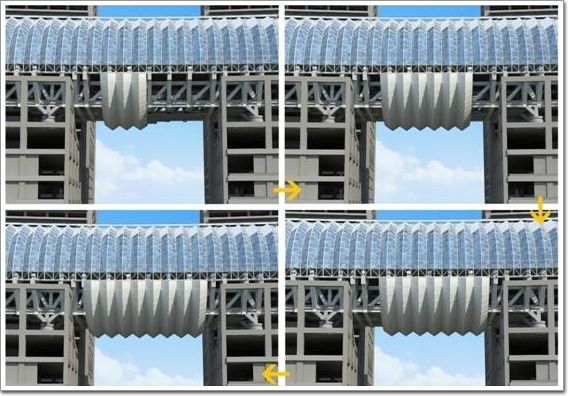

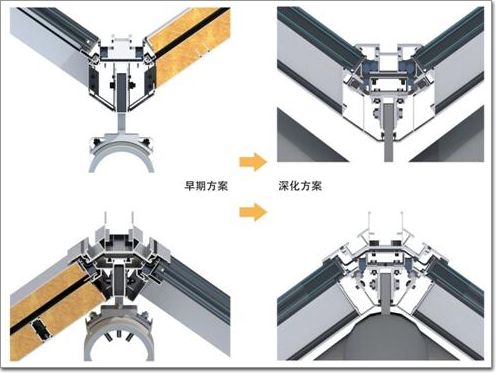

首先在项目初期设计,我们根据现有土建图纸或者模型,从幕墙表外皮、幕墙龙骨、大钢梁结构、主体平台、建立局部或整体的概况模型。在这个阶段上进行方案研讨,细化设计。各种幕墙系统常常会经过设计、汇报、评审、推敲、再设计、再汇报……反复修改,直到方案设计满足各方需求,确定最终方案。这也就是BIM技术的一大特点:三维可视性。方便各个专业、各个层面的人员进行方案研讨,辅助设计、择优选优。(如图3)在本项目中,因离地作业高度高、钢结构和幕墙拼装空间狭窄且拼装角度变化多样,导致工人施工难度加大。还要考虑幕墙密封性、运输、维修更换、工期进度……等因素而遇到诸多问题。我们最终由框架式幕墙改为单元式幕墙,将所有板块在工厂里生产好,在现场进行板块拼装,再进行整体吊装,诸多问题迎刃而解。值得一提的是解决了早期框架式幕墙方案,完全由工人在高空现场逐一拼接的难度。波浪起伏的幕墙结构造型复杂,空间关系难以用二维图纸展现,因此利用犀牛展现我们的图纸成果,从而方便、及时的与各家顾问及业主进行方案汇报及研讨。

(图3)

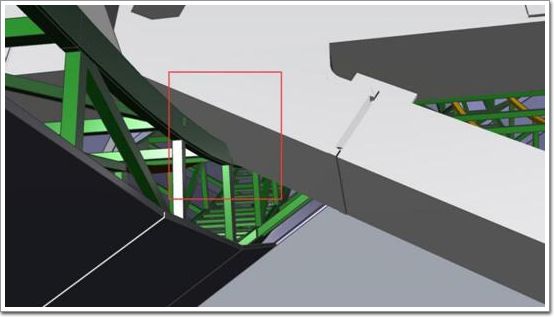

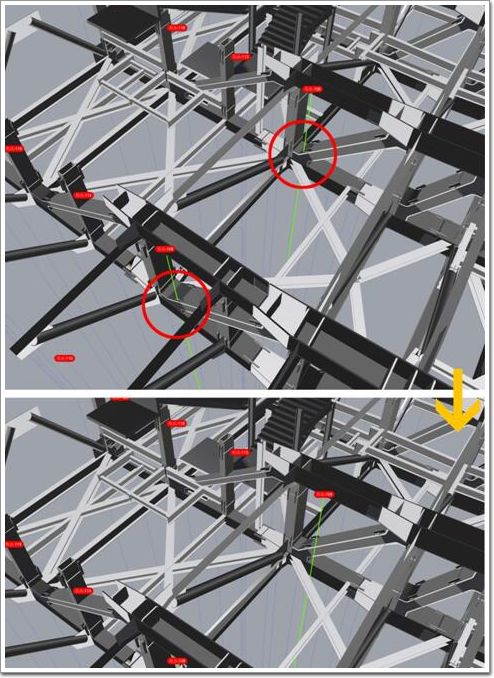

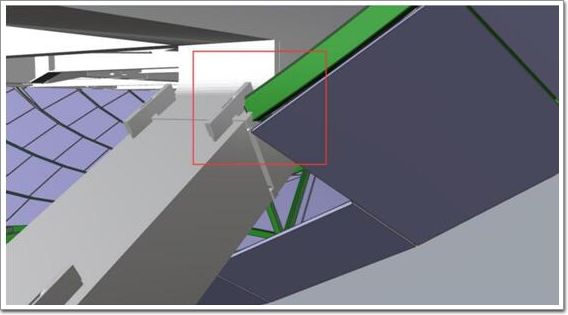

2、模型碰撞检查

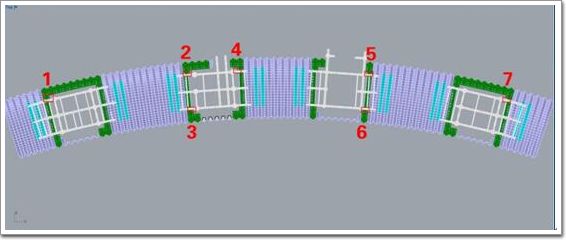

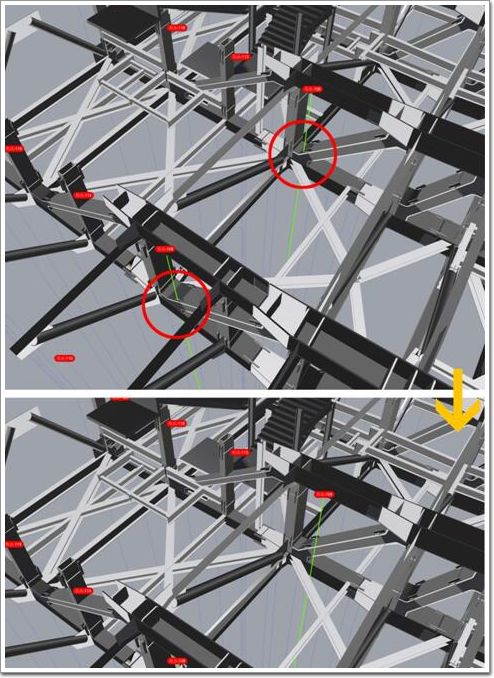

幕墙方案已经确定,进入深化设计阶段。幕墙系统的各个零部件、预埋件、转接件(词条“转接件”由行业大百科提供)、钢牛腿、加固杆件等都要考虑周详,并一一在犀牛模型上布置,幕墙模型也越来越丰富。且施工现场主结构的不断施工,结构和形态也在发生变化,需要将现有的幕墙模型与现场施工结构进行核对,以防结构打架(比方说混凝土结构、或者主钢梁结构)。在以往是要通过测量专员现场反尺,来得到结果,并把尺寸还原到图纸和模型,再进行核查。现在可以利用各个专业的BIM模型来叠加,进行验证,俗称碰撞检查。

(图4)

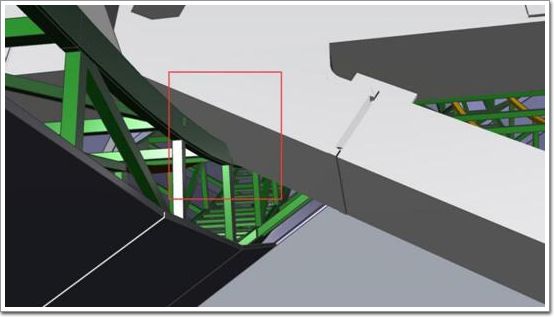

按照现场工地的施工坐标作为统一定位,在Rhino软件中将我们的幕墙模型与钢构(词条“钢构”由行业大百科提供)专业的主体钢构模型进行导入并整合(如图4)。根据幕墙V型钢BIM模型与建筑主体钢结构BIM模型进行碰撞检查分析,检测出幕墙碰撞问题7处。(如图5-7)

(图5)

(图6)

(图7)

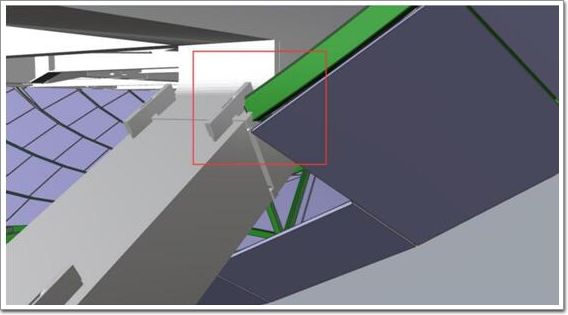

再根据碰撞数据处理幕墙模块,上报业主、设计单位、顾问公司,讨论后之,我司针对局部碰撞的区域进行方案调整(如图8),避开碰撞的地方(如图9)。根据碰撞数据以最优方式对方案和模型进行及时调整和更新,将碰撞容许误差控制在限定的范围内。在满足所有碰撞检测条件后,输出外部碰撞数据,向相关专业或BIM模型总协调方提交检测报告。

(图8)

(图9)

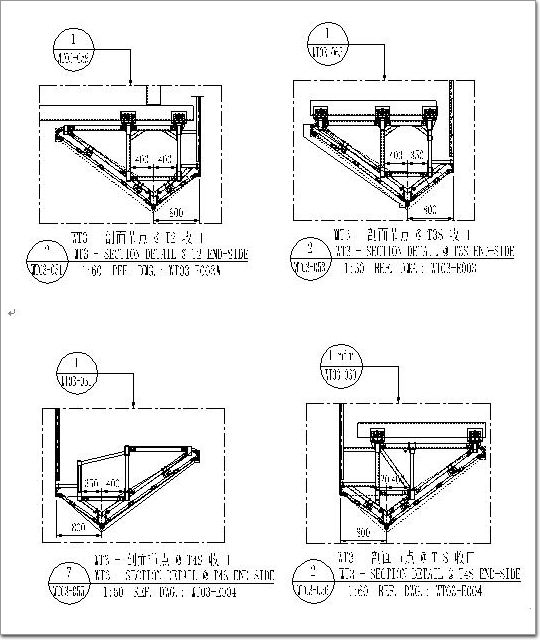

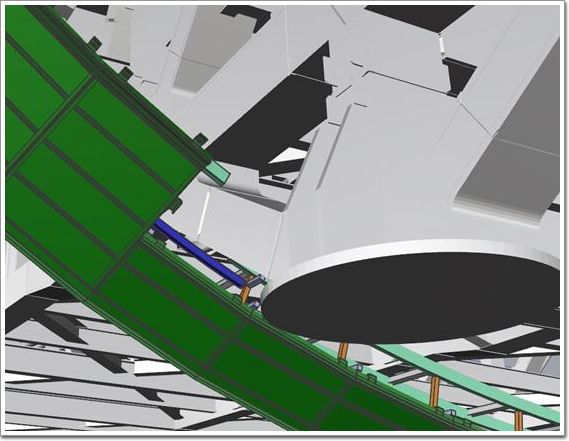

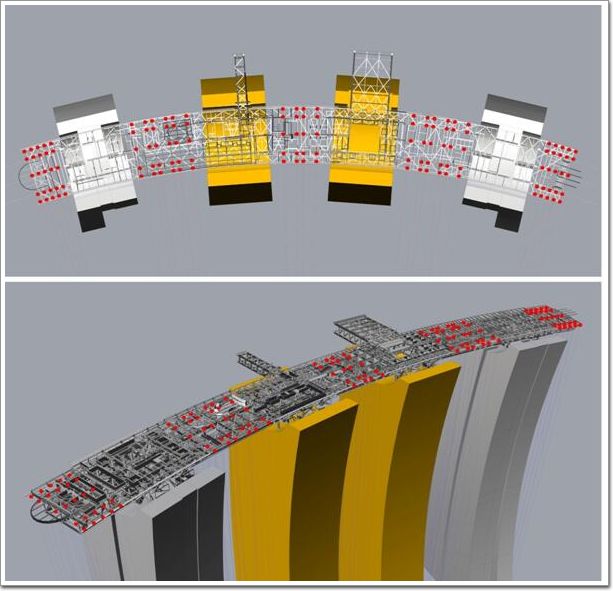

3、模拟施工

施工进展的能否顺利实施,关键在于是否拥有有效的施工技术方案。施工方案的编制以BIM模型为媒介,将主要参与者串联一起。如:项目经理、项目总工程师、项目人员、设计人员……在统一的BIM平台上商讨方案。基于现有的BIM犀牛模型与施工现场保持一致,在模型上搭设施工平台、或者进行幕墙安装、材料运输、设置堆场……等操作来模拟施工。通过反复模拟和分析,能有效的验证施工可行性,并达成施工策略与行动的一致性。可降低返工成本和管理成本,降低风险,增强管理对施工过程的控制。

(图10)

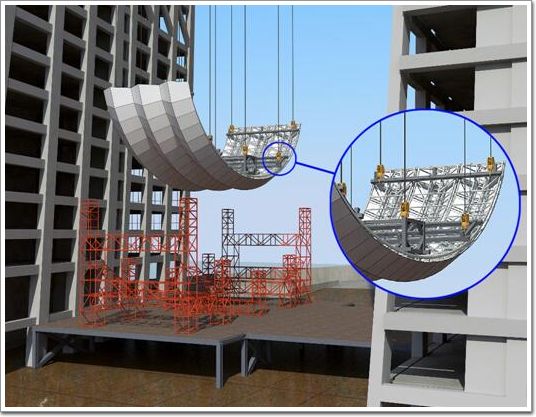

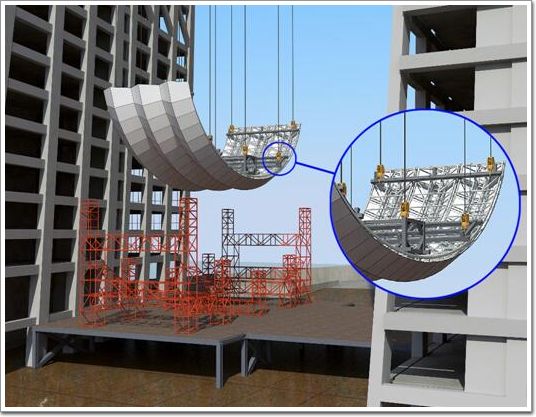

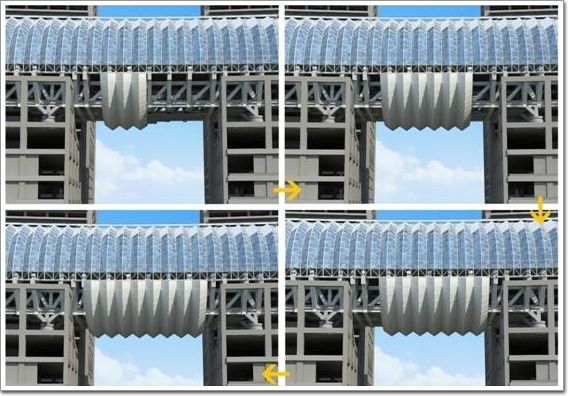

在本工程中,(如图10)空中连廊跨越与四栋塔楼的屋面,长度约300米、宽度30米、距离裙楼190米。楼层高、构件体态庞大、板块重量重、……等一些条件也给现场施工提出了很大难度。下面以WT03铝板系统为例来讲述模拟施工对施工方案的指导。

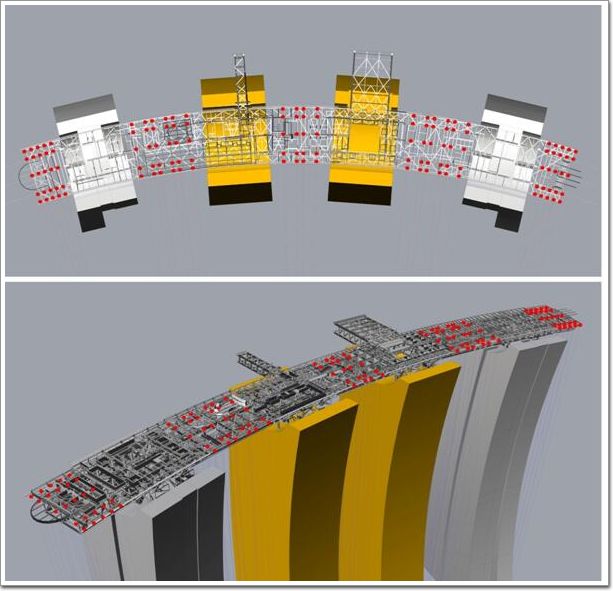

按照现场考察,在塔楼之间的裙楼房顶上搭建施工钢平台,在钢平台上实施组装。利用胎架来对WT03系统(铝板幕墙)进行龙骨和铝板的拼装,过程中需要测量打点保证安装的准确性。(如图11)

(图11)

因为要通过起吊设备将WT03幕墙板块运送到塔顶连廊位置,所以要在地面上,为已经拼组好的铝板系统设置吊点钢件。(如图12)

(图12)

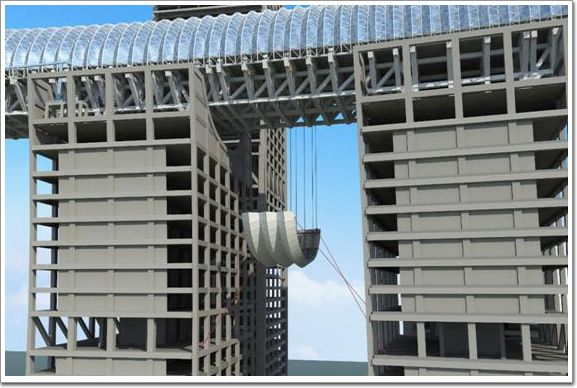

在顶部空中连廊主体钢构也设置吊点,对应地面铝板系统所设置吊点钢件。(如图13)

(图13)

由于垂直运送距离远,途中会受到风的变化影响,所以在楼层中设置防风绳来进行摇摆控制。

注:在顶部钢构设置吊点方案时,钢丝绳需要从钢构顶部贯穿整个倒梯形钢构而到达底部钢平台,并进行起吊。为保证吊装过程中不会被底部钢构影响而引起碰撞,对准确性要求非常高。我们通过模拟施工和检查碰撞,在模型上将所有吊点分布在钢结构上(如图14),如果发生吊点、或吊绳与主体结构(词条“主体结构”由行业大百科提供)体发生碰撞,我们就可以通过偏移点位来避免其发生。(如图15)

(图14)

(图15)

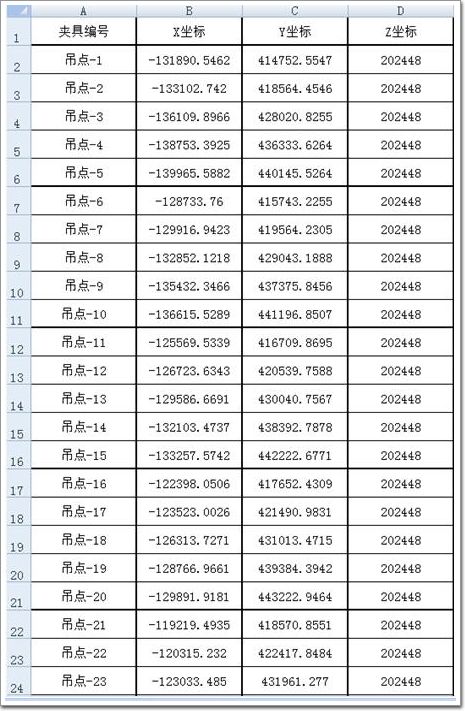

经过周密调整所得到施工吊点位置,可通过提取点位坐标得到数据具体参数,可方便测量放线专员实施现场测量打点,给予精确施工。(如图16)

(图16)

最后按照施工阶段进行区域吊装(如图17),完成所需要的安装部位。

(图17)

结束语

通过BIM技术在本工程的运用,了解到BIM技术可以在设计阶段推敲研讨方案。在施工阶段的模拟施工、检查碰撞发现问题。运用三维模型的对施工重点、难点区域进行预演。有效减少施工返工,对施工进度、成本管控、物资状况、等进行全面分析,实现精细化施工。让我们着力研究BIM技术以及运用技巧,为明日的参数化建设扬帆起航。