本篇文章内容由[中国幕墙网]编辑部整理发布:

一、前言

漆膜表面出现深浅大小各不相同的裂纹,如漆膜呈现龟背花纹样的细小裂纹,则称为“龟裂”,更严重者,漆膜从裂纹处能见到下层表面,则称为“开裂”。

铝型材氟碳漆涂装生产中,“龟裂”在立式线冬季生产薄料时较常见,通常出现在型材的上半部分,“龟裂”长度约为1米。虽然“龟裂”现象不经常发生,但由于氟碳涂料价格较贵,生产成本较高,如果出现“龟裂”将不能返工,只能报废。

为此本文通过试验,从调漆工艺、漆膜厚度、烘烤温度、烘烤时间、固化升温曲线等方面探讨铝(词条“铝”由行业大百科提供)型材涂装生产中产生“龟裂”的原因。

二、实验部分

(1) 实验设备

肇庆亚洲铝厂立式氟碳生产线。

(2)试样制备

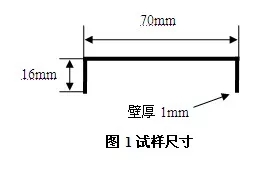

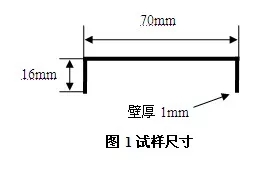

每批都用20支6米长型材进行试验,尺寸如图1所示。用某抗裂性能较差的二涂氟碳面漆,按不同的调漆工艺、漆膜厚度、烘烤温度、烘烤时间、固化升温曲线等条件进行试验。

(3)性能检测方法

采用目视的方法对型材易龟裂的部位进行检测,根据不同的龟裂程度进行评级,标准如下:

0-1级——无裂纹或有零星轻微不见基材裂纹,客户可接受;

1-5级——“龟裂”见基材,程度依次增加至漆膜卷起,客户不能接受。

将20支试验型材进行全检,个别异常数据不采纳,评级取平均值。

三、结果与讨论

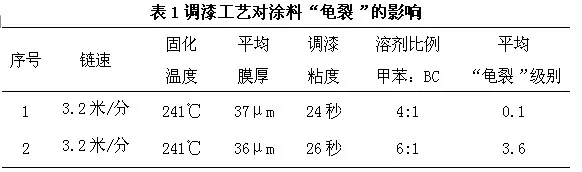

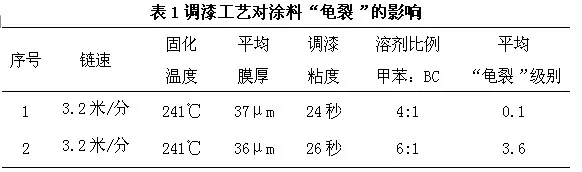

(1)调漆工艺对涂料“龟裂”的影响

铝型材涂装生产时,要根据施工环境的温度和相对湿度加入适量的稀释剂(词条“稀释剂”由行业大百科提供)来调节适当的粘度来控制漆膜的表面,以确保喷出的漆膜平整,无流坠、橘皮和云状现象。

在温度为18℃,相对湿度为27%时,使用不同调漆工艺的油漆进行试验,具体工艺参数及检测结果见表1

注:头尾两支料膜厚较厚,检测结果不采纳。

试验表明,“龟裂”程度与调漆工艺存在很大关系,调漆越干,“龟裂”程度愈大。

前处理工序较普通的氧化前的前处理工序简便,主要为脱脂与铬化(词条“铬化”由行业大百科提供),原料消耗较低,日常维护工作相对来说比较容易。前处理过程中为了提高生产效率,并且减少烘干过程中的能耗,多采用较大的料架,尽可能多装待处理的型材。对于一些质地较软的型材,应多在型材中间位置放置横杆,让凹槽部分尽量向上放置,有利于水份的蒸发。

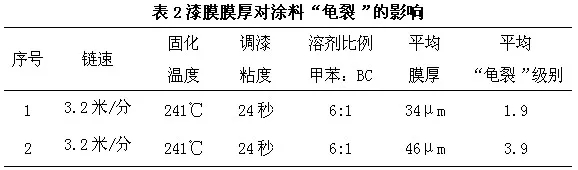

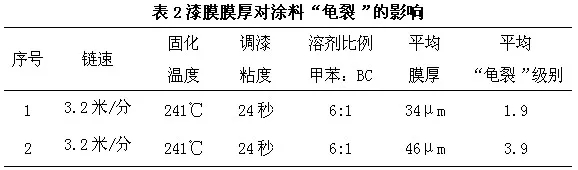

(2)漆膜厚度对涂料“龟裂”的影响

为了能使涂料能够起到保护基材和装饰的作用,漆膜厚度必须达到一定的要求,根据GB/T5237.5-2008要求,二涂平均膜厚≥30μm,最小局部膜厚≥25μm。

同样在温度为19℃,相对湿度为32%时,在保证底漆(词条“底漆”由行业大百科提供)膜厚一致的情况下,喷涂不同厚度的面漆进行试验,具体参数及检测结果见表2

试验表明,“龟裂”程度与面漆漆膜厚度存在较大关系,面漆漆膜越厚,“龟裂”程度愈大。

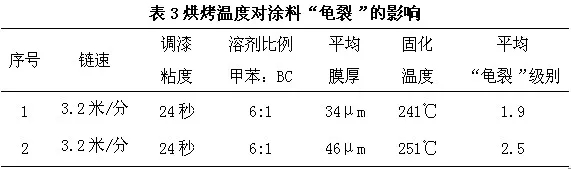

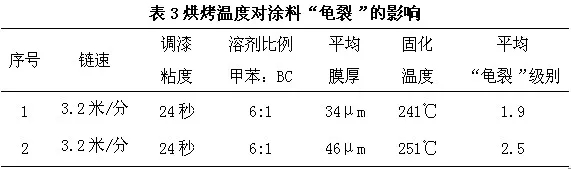

(3)烘烤温度对涂料“龟裂”的影响

涂料经喷涂流平后需要高温烘烤后才能固化成膜,氟碳涂料通常烘烤温度控制在230~240℃之间,烘烤温度过低,涂料附着性能达不到要求。

同样在温度为18℃,相对湿度为28%时,在保证其它工艺一致的情况下,按不同的烘烤温度进行试验,具体参数及检测结果见表3

试验表明,“龟裂”程度与烘烤温度存在一定关系,烘烤温度越高,“龟裂”程度愈大。

(4) 烘烤时间对涂料“龟裂”的影响

根据氟碳涂料的工艺要求,其固化条件为230~240℃,8分钟以上,烘烤时间不够则性能无法保证,控制烘烤时间主要是靠调节链条的链速,本厂固化炉(词条“固化炉”由行业大百科提供)在链速为3.2米/分钟时,230℃以上时间约12分钟,链速为3.8米/分钟时,230℃以上时间约9分钟。

同样在温度为20℃,相对湿度为27%时,在保证其它工艺一致的情况下,按不同的链速控制烘烤时间进行试验,具体参数及检测结果见表4

试验表明,“龟裂”程度与烘烤时间存在较大关系,烘烤时间越长,“龟裂”程度愈大。

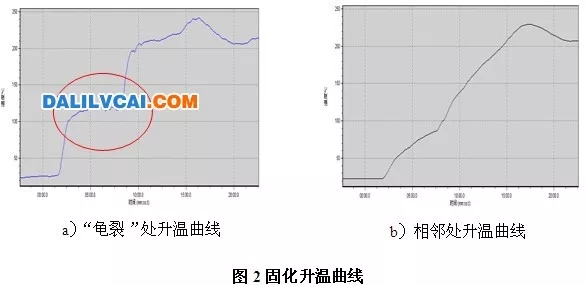

(5) 固化升温曲线对涂料“龟裂”的影响

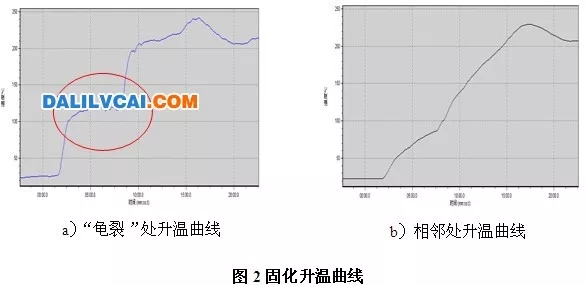

由于“龟裂”通常出现在型材的上半部分,长度约为1米的范围内,因此对“龟裂”处与其相邻部位的固化炉温曲线进行测试,结果如图2所示

从图2中可以看出,在“龟裂”处的固化升温曲线中存在异常,在升温过程中有一段时间温度维持在120℃左右,不能升温。由此可表明,“龟裂”程度与固化升温曲线存在很大关系,是造成“龟裂”的根本原因。

四、结论

通过对上述影响铝型材涂装生产中产生“龟裂”的原因探讨,可以得出产生“龟裂”的根本原因是固化升温时有一段时间维持在120℃左右,这属于设备原因造成的,设备有待改进。

“龟裂”与调漆工艺、漆膜厚度、烘烤时间存在较大关系,与烘烤温度存在一定关系。

对于上述原因,在生产时抗裂性差的涂料时应提前注意控制,发现问题应及时调整。