本篇文章内容由[中国幕墙网]编辑部整理发布:

上一篇文章,小编为大家带来填充矿物油的硅酮密封胶在实际工程应用中的影响,让大家对充油胶的危害有所了解,下面小编即将用实验测试数据说明充油胶为什么会给幕墙门窗带来严重危害。

硅酮密封胶,是以聚二甲基硅氧烷为主要原料,辅以交联剂、填料、增塑剂、偶联剂、催化剂在真空状态下混合而成的膏状物,在室温下通过与水分子发生缩合反应固化形成弹性硅橡胶(词条“硅橡胶”由行业大百科提供)。[1]硅酮密封胶的主要原料聚二甲基硅氧烷分子主链由Si-O-Si键组成,由于Si-O键(444kJ/mol)键能大于其他胶的键能(C-C键:348 kJ/mol,C-N键284 kJ/mol,C-O键:339 kJ/mol)和紫外线的能量(399 kJ/mol),使得硅酮密封胶拥有优异的耐紫外老化和耐气候老化性能。

矿物油,俗称白油(词条“白油”由行业大百科提供)、白矿油,是石油精炼所得液态烃的混合物,主要为饱和的环烷烃与链烷烃混合物。硅酮密封胶优异的耐老化性、耐候性,是由于其主要由聚二甲基硅氧烷组成,这是其优异性能的物质基础,如果聚二甲基硅氧烷的含量降低,其各方面性能将受到严重影响。

对于硅酮结构胶,行业标准JG/T 475-2015《建筑幕墙用硅酮结构密封胶》规定了:1)质量变化:热失重≤6.0%,2)烷烃增塑剂:红外光谱检测,无烷烃增塑剂。GB/T 31851-2015《硅酮结构密封胶中烷烃增塑剂检测方法》,对烷烃增塑剂的检测方法进行了相关规定。对于中空玻璃(词条“中空玻璃”由行业大百科提供)用胶,GBT 29755-2013《中空玻璃用弹性密封胶》和GB 24266-2009 《中空玻璃(词条“玻璃”由行业大百科提供)用硅酮结构密封胶》均对热失重做出了小于等于6.0%的规定。

本文通过实验和测试分析了填充矿物油对硅酮密封胶性能和老化性能的影响。通过配方设计分别制备了未添加矿物油的试样A和添加矿物油的试样B,分别测试了两个试样标准条件下、热老化后、水-紫外辐照后和5000h紫外老化后的性能。

下面就直接展示结果和相关分析,如想具体了解实验方法可查找《填充矿物油对硅酮密封胶老化性能影响分析》文章,由广州市白云化工实业有限公司发表。

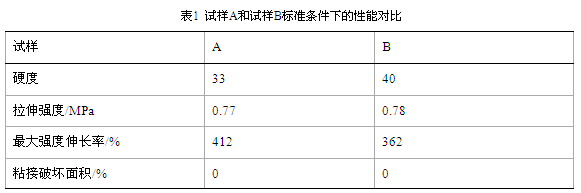

1、 矿物油对硅酮密封胶标准条件下的性能的影响

由表1数据可以发现,标准条件下,添加矿物油的硅酮密封胶试样B与未添加矿物油的硅酮密封胶试样A拉伸强度、最大强度(词条“强度”由行业大百科提供)伸长率差距不大,粘接情况良好,粘接破坏面积都为0。标准条件下养护21d后测试硬度,未添加矿物油的试样A硬度为33,而添加矿物油的试样B硬度为40,高于试样A。标准条件下测试结果,添加矿物油的试样B与未添加矿物油的试样A拉伸粘结性和硬度测试数据差异不大。

2、矿物油对硅酮密封胶热老化后性能的影响

矿物油与有机硅聚合物相容性较差,时间长了容易迁移、挥发。参照相关标准方法,对试样A、B分别进行热老化,对热老化后的性能进行了考察,结果如下:

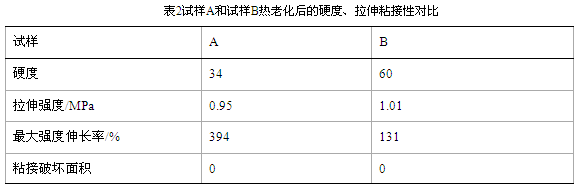

2.1热老化后的硬度、拉伸粘接性对比

将表2数据对比表1可以看出,相比热老化前,试样A和试样B热老化后拉伸强度、硬度均有所增加,而最大强度伸长率均有所下降。然而变化幅度两者差异明显,添加矿物油的试样B硬度从初始的40增加至60,而试样A硬度仅从33增加至34。与此同时,试样B的最大强度伸长率下降也非常明显,从热老化前的362%,下降至只有131%,而未添加矿物油的试样A热老化后最大强度伸长率为394%。基于以上分析,热老化之后,添加矿物油的密封胶最大强度伸长率(即弹性)下降的非常明显。

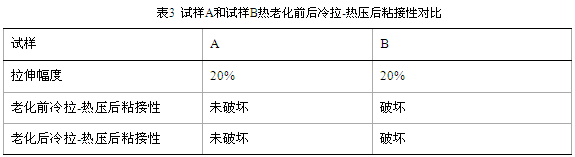

2.2热老化前后冷拉-热压后的粘接性结果对比

上述老化前后冷拉-热压试验的结果表明,对于未添加矿物油的试样A,老化前后冷拉-热压后粘接性均没有发生破坏。而对于添加矿物油的试样B,老化前后的冷拉-热压后粘接性均发生破坏。矿物油的添加,对老化前后密封胶的冷拉-热压后粘接性均产生非常大的影响。

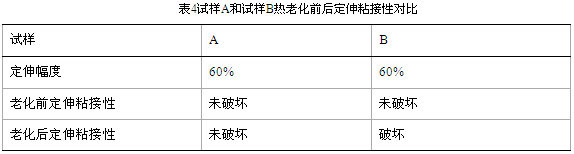

2.3热老化前后定伸粘接性结果对比

从表4定伸粘接测试结果表明,对于添加矿物油试样B和未添加矿物油的试样A,热老化前定伸粘接的差异还没有显现出来,均没有发生破坏。对于未添加矿物油的试样A,热老化后的定伸粘接也没有发生破坏;而对于添加矿物油的试样B,热老化后的定伸粘接则发生破坏,无法通过定伸60%的测试要求。矿物油的添加,对热老化后密封胶的定伸粘接性影响很大。

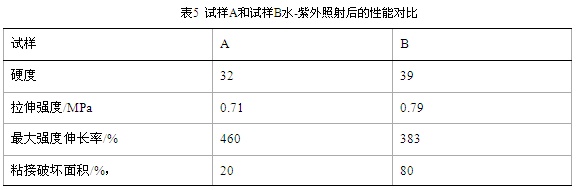

3、填充矿物油对硅酮密封胶水-紫外辐照后性能的影响

GB/T 14683-2003对硅酮密封胶考察紫外线辐照后粘结性。为了更严格地考察填充矿物油对硅酮密封胶耐紫外化性能的影响,按标准规定的方法对试样进行水-紫外老化处理后,再分别测试硬度和拉伸粘结性,测试结果见表5。

将表5数据与老化前的表1数据对比可得:未添加矿物油的试样A在水-紫外照射后,硬度、拉伸强度略有下降,而最大强度伸长率、粘接破坏面积有所提升,最大强度伸长率从412%上升到460%,粘接破坏面积从0上升到20%。而对于添加矿物油的试样B,硬度略有下降;拉伸强度略有上升;最大强度伸长率有所提升,从362%上升到383%;与此同时,粘接破坏面积明显变大,从0增大到80%。通过以上对比分析可得,矿物油的添加对密封胶水-紫外辐照后的粘接性能影响很大。

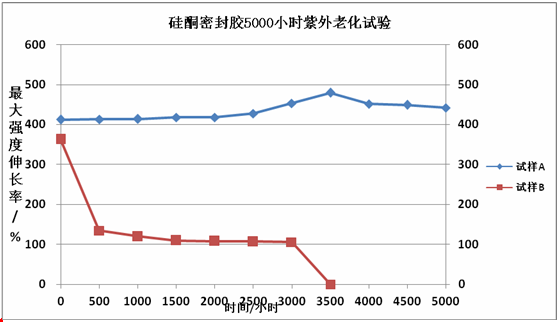

4、填充矿物油对硅酮密封胶5000h紫外老化后性能的影响

为了进一步考察填充矿物油对硅酮密封胶耐紫外化老化性能和耐久性的影响,对未添加矿物油的试样A和添加矿物油的试样B,分别按照美国标准ASTM C 1184中紫外老化测试要求进行5000h紫外老化试验,每500h取样测试其拉伸粘结性。测试结果见图1。

从图1可见,填充矿物油的试样B,在进行5000小时老化试验之前,最大强度伸长率与不添加矿物油的试样A相差不大。但老化500小时后,其最大强度伸长率就出现了明显差异,添加矿物油的试样B最大强度伸长率急剧下降;老化3500小时后,拉伸粘结性测试100%粘结面积破坏,出现了完全不粘、严重脱胶的现象。而未添加矿物油的试样A,在5000小时老化试验过程中,最大强度伸长率变化不大,整体性能稳定。

以上的性能测试主要参照GB/T 14683-2003中20级相关的指标要求进行。添加矿物油的试样B在未老化前具备较好的性能,但按标准要求进行老化,老化过程中填充的矿物油会迁移或挥发出去,老化后的定伸粘接性、冷拉-热压后粘接性是完全满足不了20级位移能力要求的。水-紫外辐照和5000小时紫外老化后,填充矿物油的试样B粘结性能下降非常明显,甚至出现完全不粘、严重脱胶的现象。通过以上测试分析,填充矿物油对硅酮密封胶的老化性能影响很大,填充矿物油质量分数8%的试样B老化后完全不能满足GB/T 14683-2003中20级的性能要求;5000小时紫外老化对比测试中,试样B性能下降非常明显,出现完全不粘现象。

总结:上述试验测试数据显示填充矿物油对硅酮密封胶的老化性能影响非常明显。从老化后性能的对比分析,填充矿物油的硅酮密封胶完全不能满足应用要求,长期应用会有严重的质量隐患。笔者在此再次建议用户千万不要选择填充矿物油的硅酮密封胶产品。