1.引言

近年来,采用附框(词条“附框”由行业大百科提供)的干法安装(词条“干法安装”由行业大百科提供)工艺,在建筑中得到了越来越广泛的应用。有些地方已经将门窗(词条“门窗”由行业大百科提供)的干法安装作为强制标准在推行。当前附框所用的材料主要有钢材、铝材、P∨C型材、木塑共挤型材等材料。采用附框的干法安装工艺,具有提高门窗安装精度、缩短工期、成品保护等优点。但如果设计使用不当,则会造成防水、抗风等方面的隐患。本文以金属附框为代表,对附框工法的设计要点进行—些探讨。

2.湿法安装的问题及附框工法的必要性

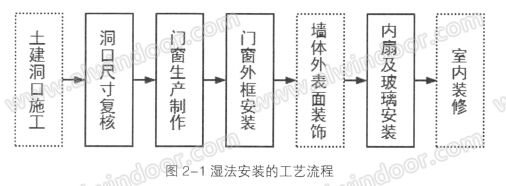

图2-1为传统湿法安装的工艺流程。传统的门窗湿法安装方式存在以下几方面的弊端。

首先是工程周期长。从洞口尺寸复核到外框安装完成这段时间是其它工种的等待时间,对整个建筑工程来说,建设周期无疑是被拉长了。尤其是门窗生产制作的这段时间是被浪费掉的。原因主要是建筑洞口的土建施工误差太大。实际洞口尺寸偏离建筑图纸尺寸的现象十分严重,不进行实际洞口的尺寸复核,是不能确定实际的生产尺寸的。即便如此,在水平、竖直偏差严重的地方那面也会发生外框进不了洞口的情况,造成二次整修时费时费力。

另外,由于防水砂浆(词条“防水砂浆”由行业大百科提供)塞封等湿法工艺的影响,门窗安装的作业时间也相对偏长。其次是现场成品保护困难。门窗施工与土建及墙体外表面装饰施工存在长时间的交叉作业。在交叉作业的过程中,大量的建筑垃圾会对门窗自身形成隐患。同时也难免会造成门窗的损坏,且责任协调困难,造成不必要的经济损失。

还有就是门窗更换困难。将来用户对房屋进行二次装修时,势必会有更换门窗的需求。而传统湿法安装的门窗在更换时就显得非常困难。由于门窗外框与墙体的外表面装饰是结合在一起的,在外框拆除时必然会影响到外墙装饰面,进而产生后期补修的额外费用。如果用户在不想房屋整体装修的情况下更换门窗,则会变的极其困难。

而采用了附框的干法安装方式则可以有效地避免上述问题的发生。

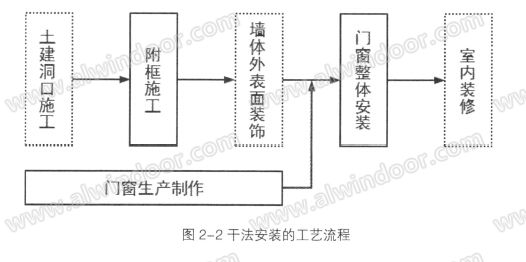

图2-2为附框干法安装的工艺流程。由于门窗的生产可提前进行,缩短了整体工期。门窗安装在墙体外表面装饰湿作业完成后进行,避免了交叉施工,成品得以有效的现场保护。门窗的安装只与附框之间发生结构连接,安装及拆除均实现了方便快捷。

因此,采用了附框的干法安装方式既解决了门窗洞口精度不足的问题,又实现了与门窗标准化生产的有效对接,是大势所趋,必然会得到越来越广泛的应用。

3.现行标准及规范对附框和安装工法的规定

目前,在现行的标准及规范中,对附框干法施工方式已经有了一些具体的规定。江苏省的地标中已经强制要求使用干法施工。

a)JGJ214— 2010《铝合金门窗工程技术规范》中。干法安装定义:墙体门窗洞口预先安置附加金属外框并对墙体缝隙进行填充、防水密封处理,在墙体洞口表面装饰湿作业完成后,将门窗固定在金属附框上的安装方法。

湿法安装定义:将铝合金门窗直接安装在未经表面装饰的墙体门窗洞口上,在墙体表面湿作业装饰时对门窗洞口间隙进行填充和防水密封处理。7.1.2规定:铝合金门窗安装宜采用干法施工方式。7.3.1规定:铝合金门窗采用干法安装时应满足规定:金属附框安装应在洞口及墙体抹灰湿作业前完成,铝合金门窗安装应在洞口及墙体抹灰湿作业后进行;金属附框宽度应大于30mm。7.3.5规定:铝合金门窗安装就位后,边框与墙体之间应作好密封防水处理,胶缝采用矩形截面胶缝时,密封胶有效厚度应大于6mm。采用三角形截面胶缝时,密封胶截面宽度应大于8mm。

b)GB厅5823-2008《建筑门窗术语》中。附框定义:预埋或预先安装在门窗洞口中,用于固定门窗的杆件系统。

C)GB/T30591—2014《建筑门窗洞口尺寸协调要求》中。4,2附框要求中规定:标准规格门窗的附框内口宽、高构造尺寸应与门窗标准洞口的标志尺寸相同;附框构造尺寸对边差、对角线差应小于30mm。

d)DGJ3/ J157-2013《居住建筑标准化外窗系统应用技术规程》中。

5.2.2规定:标准化外窗系统应采用干法安装。(黑体字强制性条文)

4.金属附框设计时的注意要点

在附框工法设计时,如果在细节上考虑不周,势必会造成实际使用时的隐患,在设计时徐尽量避免。接下来从以下几个方面来探讨具体的设计要点。

I. 附框与砂浆的接缝

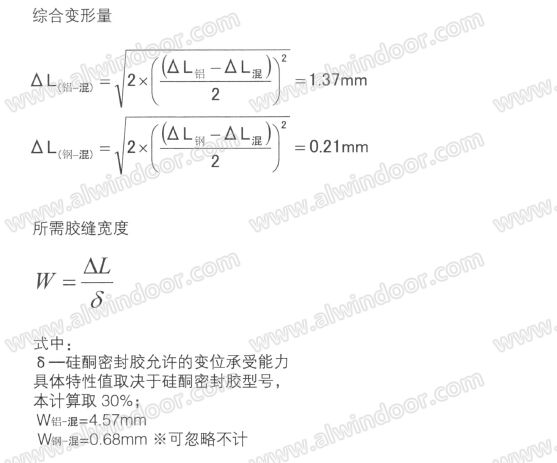

由于金属附框材料、建筑墙体所用材料的线膨胀系数不同,导致由于热胀冷缩而产生位移变化量也不同,进而会产生不同材料间的相对位移。针对于产生的相对位移量,附框与砂浆之间的胶缝宽度,需要根据实际情况来设计确定。

附框与混凝土因各自的变形量不同,便产生了相对变形,且横向与竖向的变形作用叠加,在角部产生综合变形量。

因此,考虑到热胀冷缩的影响,当采用铝材料的金属附框时,应设置至少5mm宽度的密封胶;当采用钢材料的金属附框时,可以不设置密封胶。

II.附框与门窗连接的调整范围

根据国家现行施工标准,附框及门窗外框均有施工偏差范围。对于附框及门窗的安装连接件来说,其必须具有相应的调节功能,以便调整两者的误差累计。有下图可知,最大需要6mm的调整量,连接件的调整范围设定为±3mm比较合理。

上一页12下一页

上一页12下一页