紊流对充气过程及浓度测量的影响

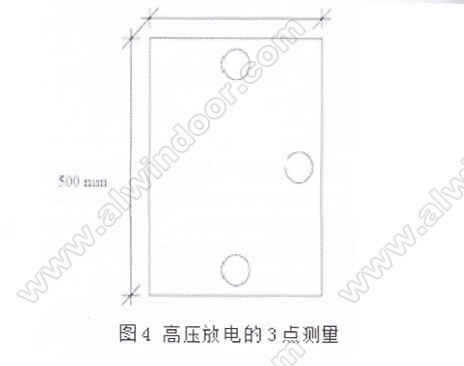

充气中空玻璃产生紊流时,中空玻璃腔体内的部分空气始终不能被充入的氩气置换掉,因此,存在紊流的充气中空玻璃的初始浓度很难达到标准所规定的要求。此外,充气过程中所产生的紊流,使空气仍存在于中空玻璃空腔的中央位置。当中空玻璃出现紊流现象时,在中空玻璃排气孔传感器所检测到的浓度,一般来说,应高于中空玻璃的惰性气体的完全扩散腔体中央湍流的空气,而中空玻璃的惰性气体的完全扩散需要6-8小时。如果使用该方法进行在线检测,则所测出的浓度明显高于扩散后的实际浓度。因此,我们不能将这种检测方法作为充气中空玻璃的在线检测手段。否则,在充气中空玻璃内出现紊流现象条件下,会给出检测人员错误的判断。如存在紊流的充气中空玻璃,采用高压放电法检测中空玻璃的位置应尽可能靠近间隔条位置(参见图2)。按照厂家建议的三个测量点,正好避开了充气中空玻璃的紊流气体即空气位置,所给出的浓度为惰性气体的浓度(参见图4);因此,有必要在充气中空玻璃放置6-8小时后,得出正确的浓度数字。据调查,有的厂家自检的充气中空玻璃初始浓度在90%以上,但经第三方测量实际浓度明显低于90%,有的甚至不足70%。通过对这些浓度差别大的充气玻璃密封的外观检测,我们很难找出任何密封缺陷,因此,我们推断出现这种现象的原因之一,是由于紊流造成的。

但是,这种检测方法属于产品质量的事后检测。充气中空玻璃放置6-8小时后,第二密封胶基本固化,如果充气中空玻璃的浓度达不到要求,则对已充气的中空玻璃的返工是一件费时费力的事情。此外还有两种可能: (1)如果对充气方法不改进的话,我们仍无法保证返工的产品的充气浓度达到要求;(2)采用普通的充气方法即自然充气和充气与强制抽气法不可避免紊流现象发生,即使是所随机抽查检测的玻璃达到浓度要求,除非我们有充气过程每片玻璃的实时监控数字,否则,我们也无法确切地保证整个批次的充气玻璃都合格。

由此可见,除非我们采用的充气设备能够有效地避免紊流出现、抑或始终保持充气过程的稳定的层流,否则,我们就不能排除在线检测的浓度的真伪。

进一步说,在此条件下,我们保证充气中空玻璃的浓度的正确的方法,只能是对充气中空玻璃的生产过程进行控制,而不是产品的质量控制。

充气中空玫璃的生产控制

充气中空玻璃的生产过程控制(production process Control)概念是,为确保充气中空玻璃生产过程处于受控状态,对影响充气浓度质量的生产过程所采取的作业技术和生产过程的分析,诊断和实时监控。它的作用在于对生产过程的质量控制进行系统安排,对直接或间接影响过程质量的因素进行重点控制并制定实施控制计划,确保过程质量。氩气是无色无味的气体,其充气浓度不易测量。目前的测试方法大体可以分为两种, (1)传感器对从排气空所收集的气体与所设置的气体浓度相比较,以判断是否达到要求;(2)传感器对排气空所收集的气体与所设置的气体浓度进行动态进行比较并给出浓度、气压和流速等实时曲线,不但从浓度上判断而且从曲线形状上判断,充气的实际浓度。二者相比,由于第二种方法不仅仅是两个置的比较,而是对整个充气过程的描述,是目前充气过程实时监控的最先进的生产控制手段。

充气中空玻璃浓度的质量控制(quality control)的特点是事后性,属于不合格产品检测。欧洲中空玻璃标准EN1279-6的生产控制实际上是指的是对测量充气中空玻璃合片的浓度,应该理解为对产品的质量控制或检测,而不是真正意义上的生产过程控制。 对充气中空玻璃初始浓度的抽样检测规定,1片/1000片/班,至少3片,当每班充气中空玻璃不足100片时,抽查1片。充气中空玻璃中的氩气需要大约6-8小时才能完全扩散,因此,对中空玻璃氩气初始浓度的检测需在气体完全扩散后才能进行。因此,无论是对充气中空玻璃的浓度的在线检测抑或是在惰性气体完全扩散的6-8小时后再检测,都只能是对产品合格与否的判断与否。假如这种抽样检测的结果是总体不合格,则问题的发现已经为时过晚。

综上所述,造成充气中空玻璃初始浓度低的最主要原因在于充气过程中出现的紊流现象。对充气中空玻璃的生产控制的意义在于对整个充气过程进行实时监控,从而有效地避免中空玻璃充气过程中可能出现的紊流现象,提高和保证充气质量的稳定性。

智能充气技术

在清楚中空玻璃的充气基本原理、充气中空玻璃的生产过程必要性之后,接下来我们有必要考虑一下主要的充气技术和具体方式。 概括地说,选择充气设备可以从设备的技术特点考虑。从与中空玻璃生产线结合的程度上看,充气技术分为在线充气和离线充气;从生产自动化程度看,充气技术分为自动化充气和手工充气。一般来说,在线充气,顾名思义,是指充气工艺是在中空玻璃生产线上,充气过程在申空玻璃上框后、合片前(如李赛克生产线、百超生产线)完成,具有自动化程度高、合片前(如李塞克生产线、白超生产线)完成,具有自动化程度高、充气时间短和浓度稳定的优点,缺点惰性气体浪费大;手工充气在中空玻璃制合片之后,在第二道密封胶涂布之前或后离线进行。一般来说,普通手工充气设备的特点是充气的速度较慢、气体耗量较高、浓度低等。诚然,两种充气方式都需要生产过程控制,欧洲的一些玻璃厂家一对在线充气进行升级采用实时监控的办法,但本文的重点在于讨论手工充气方法。

一般来说,手工充气设备的充气方式主要有三种:自然充气、充气与排气同时进行、程序控制充气与排气过程同时进行(参见表1)。自然充气的流速一般在5升/分钟左右,充气与排气同时进行的流速在12-18升/分钟之间,程序控制充排气过程的流速可高达90升/分钟。

选择中空玻璃充气设备主要需要考虑三方面问题:初始充气浓度、充气时间和气体消耗量。对此,我们首先依次分别叙述,然后综合起来讨论。

毋庸赘述,选择充气中空玻璃的首先考虑的因素是设备的充气质量的稳定性。提高充气中空玻璃的浓度关键在于充气设备在充气过程中能否避免紊流的出现,对充气过程进行实时监控。采用自然充气方法的特点是设备投资小,但充气速度过慢,充气浓度没有保证,气体消耗量大,不适合大量中空玻璃充气的生产。第2种方法即充气与强制抽气同步进行,虽然充气速度有所提高从而缩短了充气时间,但是强制抽气容易导致空腔内气体流动的紊流出现,当传感器测到惰性气体并判断达到所设置的浓度值时,可能并不是充气玻璃的真实浓度。第3币中方法即程序控制充气与抽气,其实质是对充气过程进行智能控制,通过对充气过程气压和流量的实时监控,极大地提高了充气速度,避免了充气过程中可能产生的紊流,从而保证了所规定的充气浓度(见上图5)。

其他

为提高充气中空玻璃的浓度,还需注意其他一些细节。这里仅列出有关中空玻璃充气时的立式摆放问题。充气的中空玻璃的立式摆放,应尽可能短边靠地;如不得不长边靠地的话,一般来说,应考虑适当延长充气时间。

中空玻璃不能水平摆放充气。我们有些公司在制作小片样品时,将中空玻璃平放充气,很难达到所需的浓度。

结语

充气中空玻璃的生产过程控制是提高充气浓度的重要保证。相比之下,充气中空玻璃的质量控制是事后检测,是保证充气初始浓度的辅助手段。

紊流是造成我国中空玻璃充气质量低的重要原因,使用智能控制快速充气方法,不但能保证充气过程的层流以达到标准所规定的初始浓度,而且具有充气速度快和惰性气体消耗量的优点。此外,智能快速充气设备的性价比好,具有投资较小、经久耐用的特点,对于那些亟需提高充气水平却苦于找不到好的充气方法的企业,不失为一种好的选择。

本文电子版可提供下载,联系电话:4006054100与【】相关热点资讯:

【了解更多 “” 相关信息请访问

玻璃专区 】

上一页12下一页

上一页12下一页